Pierwszym z dwóch głównych produktów systemu Everdure Caltite jest modyfikator o nazwie CALTITE (kaltajt); ze względu na jego dozowanie możemy mówić o dodatku. Zastosowanie go, daje możliwość pełnej rezygnacji z wykonywania izolacji powłokowej, nawet w bardzo trudnych warunkach ekspozycji. Może być przydatny dla każdego, kto zajmuje się problematyką zabezpieczania elementów żelbetowych przed wpływem wody lub po prostu niekorzystnych środowisk złożonych. Beton hydrofobowy w EVERDURE CALTITE SYSTEM, to możliwość łatwego projektowania oraz bezpiecznej realizacji elementów o wysokich parametrach szczelności (archiwa, muzea, laboratoria, obiekty wojskowe) i bardzo podwyższonej odporności na korozję. Zaprojektowany do zabezpieczania min. elementów nabrzeży portów oceanicznych, stref bezpieczeństwa w zakładach chemicznych, posadzek w zakładach przetwórstwa mięsnego lub chociażby zbiorników w oczyszczalniach ścieków. Prosty w stosowaniu i efektywny w działaniu; do tej pory używany jest z powodzeniem nawet przez największe biura projektowe na świecie.

Przy projektowaniu różnego rodzaju obiektów poszukuje się rozwiązań, technologii i materiałów, które zapewnią szybkie tempo prac (łatwość i bezpieczeństwo stosowania), komfort i niskie koszty eksploatacji oraz oszczędności dla wykonawcy i inwestora. W łatwych warunkach, oczywiste będzie stosowanie prostych i tańszych materiałów. Rozpatrujemy tutaj realizacje w średnich i trudnych warunkach gruntowo-wodnych i dlatego porównamy beton W8 z betonem w systemie ED Caltite.

Everdure Caltite System to bardzo skuteczne i bezpieczne w stosowaniu strukturalne doszczelnienie betonu oraz uszczelnianie przejść i połączeń technologicznych. Wykorzystywany jest przy budowie tzw. obiektów bezobsługowych. W takich obiektach samo zatrzymanie pracy obiektu na czas remontu, nie licząc jego bezpośrednich kosztów, może stanowić bardzo duże straty dla inwestora.

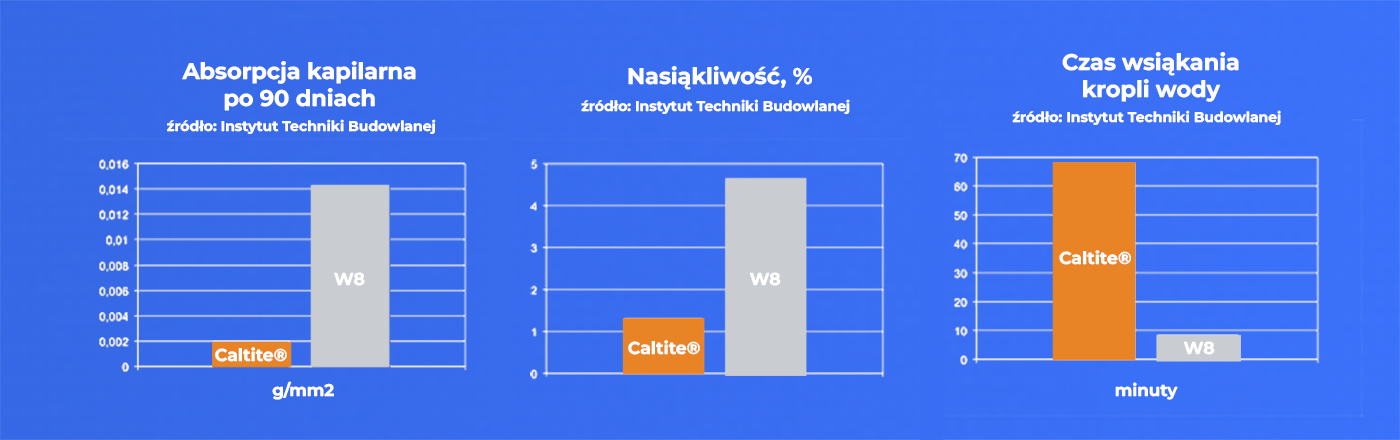

Porównanie trzech parametrów tj. absorpcja kapilarna, nasiąkliwość i czas wsiąkania kropli wody, które świadczą o szczelności betonu, pozwala nam stwierdzić, że beton ED Caltite ponad trzykrotnie przewyższa wskazania dla betonu W8

Beton w klasie W8 pozostaje nadal betonem bardzo chłonnym i nie jest odporny na dłuższy kontakt z wodą. Elementy żelbetowe wykonywane z jego zastosowaniem powinny być skutecznie izolowane od wody. Niestety najmniejsza nieszczelność w dowolnym systemie izolacji powłokowej daje możliwość zasysania wody przez beton. Pełne nasączenie jest tylko kwestią czasu. Ponadto należy on do betonów transmisyjnych. Określenie to oznacza możliwość występowania dyslokacji przecieków w strukturze betonu. Przy elementach o grubszym przekroju niemożliwe jest jednoznaczne określenie miejsca przecieku. Stosowanie betonu transmisyjnego jest więc podjęciem ryzyka ponoszenia wysokich kosztów napraw.

Konsekwencje kontaktu z wodą:

1.) Dociążenie/przeciążenie konstrukcji

2.) Wypłukiwanie inhibitorów

3.) Przyspieszenie korozji

4.) Obniżenie izolacyjności cieplnej

5.) Podwyższenie wilgotności wnętrz; efekt wilgotnej piwnicy

6.) Obniżenie estetyki

7.) Odejście od planowanej aranżacji wnętrz

Problem z nieszczelną izolacją zauważany jest czasami dopiero po kilku latach, a skala zawilgocenia i ewentualne koszty osuszania często zmuszają użytkownika do zmiany przeznaczenia części lub całego obiektu. Wykonawcy dysponują obecnie wieloma systemami izolacji nanoszonych, ale każdy z nich zmusza do znacznego wydłużenia harmonogramu prac. Skoro izolacja ciężka jest bardzo niewygodna w stosowaniu (przygotowanie podłoża i utrzymanie czystości połączeń), a dodatkowo trzeba uwzględniać warunki pogodowe, to znacznie prostszym i dużo bezpieczniejszym rozwiązaniem jest zastosowanie betonu ED Caltite. Izolacja strukturalna w systemie ED Caltite w przegrodzie o grubości 200mm daje lepsze wyniki szczelności niż izolacja ciężka. Przy wykonywaniu elementów z beton EDC bardzo znacząco skracamy długość przerw technologicznych, dając wymierne korzyści wykonawcy. Porównując naszą propozycję z izolacją ciężką na przykładzie realizacji średniej wielkości można stwierdzić, że system EDC daje oszczędność w czasie w wymiarze około 14 dni. Mnożąc tę wielkość przez koszt dzienny utrzymania placu budowy (około 10 tys.) otrzymujemy oszczędność w wysokości około 140.000,00. Okazuje się więc, że oszczędności znacząco przekraczają wartość systemu.